La construcción de una granja de camarones en Florida ha sido gratificante y frustrante en igual medida para Robins McIntosh de Charoen Pokphand Foods, pero la experiencia le ha enseñado mucho.

Puede haber pocas personas en el sector del camarón tan conocidas como Robins McIntosh. A dos décadas en una de las empresas de productos del mar más grandes del mundo, Charoen Pokphand Foods Ltd (CPF), sigue siendo un torbellino de energía que no tiene miedo de expresar sus opiniones.

Hablaremos principalmente sobre Homegrown Shrimp, la granja y el concepto de cultivo que está en proceso de establecerse en Florida, y algo de lo que Robins McIntosh está claro y decidido que va a ser un éxito.

“Trabajo de noche con Homegrown Shrimp y durante el día en Bangkok tanto en Homegrown Shrimp como en mis otras responsabilidades en CPF”, dice a modo de explicación con respecto a su doble función de vicepresidente ejecutivo de CPF y director ejecutivo de Homegrown.

Restricciones comerciales internacionales

“Siempre quise hacer algo en los EE. UU. y CPF me pidió que buscara una oportunidad para cultivar camarones; existía la preocupación de un creciente sentimiento anti importación en los EE. UU., que empeoró con Trump. Queríamos aplicar la tecnología que habíamos desarrollado en Tailandia en Estados Unidos”, explica.

“Los consumidores de EE. UU., Europa, Japón y China dependen de las exportaciones de camarón de los países tropicales y poder cultivar el producto más cerca de casa se está volviendo más popular”, agrega.

Una forma para CPF minimizar el riesgo, en caso de que en algún momento no pueda exportar su camarón cultivado en Tailandia a mercados claves, además de la intriga por el desafío que representa aventurarse donde tantos otros han fracasado anteriormente.

Elegir un posible sitio de granja

“Teníamos ideas sobre cómo hacerlo. Se me indicó que comprara una granja o una empresa en los Estados Unidos, pero sabía que no había nada en la escala que necesitábamos. Evalué cinco o seis en Florida y Texas y seleccioné nuestro sitio basándome en el hecho de que había sido una granja de camarones y tenía un historial de producción. Sin embargo, no tenía historial de rentabilidad y en ese momento estaba en muy mal estado. Era sólo un terreno con ocho agujeros en el suelo que en algún momento habían sido sembrados con postlarvas de camarón”, explica.

Los operadores anteriores habían intentado criar camarón al aire libre, a pesar de la ubicación y estacionalidad en la que se encuentra la finca. CPF se dio cuenta de que se trataba de un error, ya que incluso en el sur de Florida solo hay entre 7 u 8 meses de temporada de producción si se utilizaran estanques al aire libre.

“Queríamos que nuestros camarones estuvieran disponibles en cualquier momento, todo el tiempo, ya que contamos con la experiencia para construir granjas en cualquier lugar”, reflexiona McIntosh.

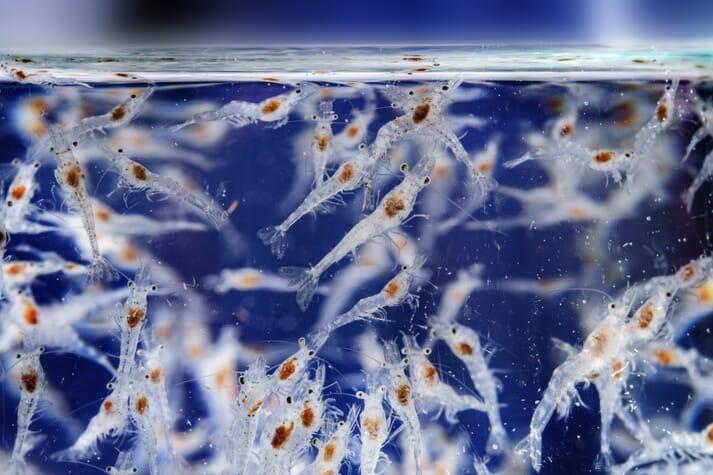

Según McIntosh, el camarón debe poder producirse durante todo el año para garantizar el desarrollo del mercado. Además, para lograr los altos niveles de eficiencia requeridos, el centro de producción necesita mantener una temperatura constante durante todo el año, entre 30 y 31°C, y la única forma de hacerlo es con un recinto cerrado y aislado térmicamente. Y, finalmente, añade que “es necesario disponer de postlarvas sanas, libres de patógenos específicos [SPF] y de crecimiento muy rápido”.

Pagando el precio

La producción en recintos cerrados requiere por lo general de un presupuesto mayor al necesario cuando son usados estanques o tanques al aire libre y, aunque Homegrown Shrimp tiene el respaldo de una de las empresas de alimentos más grandes del mundo, McIntosh señala que los altos costos de construcción han demostrado ser un desafío para desarrollar un proyecto de economía sostenible.

“Es mucho más caro de lo que estimamos (costos de construcción, costos de materiales, costos de seguros), todos los costos que los acuicultores del trópico no tienen. Homegrown Shrimp se decidió por el uso de galpones metálicos con aislamiento térmico en lugar de lo que parecía ser el costo más razonable por un concepto de invernadero. La opción del invernadero era costosa y limitada en términos de área, además de solo poder aislar hasta cierto nivel de frío, por lo que nos decidimos por un galpón de metal. La lógica también era que, si un edificio de metal aislado funciona en el sur de Florida, ese edificio funcionaría en cualquier lugar. Podríamos producir camarones en la nieve, permitiendo que el producto fresco se cultive en cualquier parte de Estados Unidos, Europa o Japón”, observa McIntosh.

Técnicas de cultivo de Homegrown

La granja actual es esencialmente un proyecto piloto de dos fases y Homegrown Shrimp tiene como objetivo producir entre 80 y 90 toneladas de vannamei en la primera fase y aumentar hasta 180-200 toneladas en la segunda. La construcción de la primera fase debe comenzar en octubre y estar lista para la siembra en diciembre, con la primera cosecha prevista para marzo o abril de 2022.

Homegrown tiene planes de sembrar camarones a una densidad que resultaría en cosechas entre 25-30 gramos con un rendimiento de 5 kg/m³. El plan es cosechar inicialmente dos tanques por semana, aumentando a cinco por semana en la fase dos.

“Inicialmente, los camarones son para restaurantes y consumidores que puedan apreciar la calidad que proporcionan los camarones frescos, nunca congelados. Y aprecien que los camarones son de una granja local, estadounidense, libre de productos químicos, antibióticos o problemas laborales, y utilizan alimentos sostenibles y capturan o reciclan todos los desechos y el agua. La finca no está ubicada en la costa y tampoco tiene ninguno de los problemas asociados con nuestros océanos o entornos costeros. El camarón de cosecha propia no competirá con el producto del mercado internacional. Asia y América del Sur producen pollos de engorde, nosotros estamos produciendo faisanes de alta gama”, reflexiona.

Mirando hacia el futuro, McIntosh ve potencial para producir entre 800 y 1000 toneladas al año, y con una mayor producción y avances en la tecnología, piensa que los costos disminuirán y el camarón estará disponible cada vez más a los estadounidenses amantes de este rubro.

“A largo plazo, los desarrollos tecnológicos son deflacionarios. Estamos en un punto de costos altos y estos eventualmente bajarán. Dudo que alguna vez seamos capaces de competir con el camarón del mercado internacional, aunque a medida que aumentemos la producción, el precio bajará y la demanda aumentará”, señala McIntosh.

En términos de producción, Homegrown Shrimp está implementando la tecnología y técnicas utilizadas por CPF en sus centros de cría de reproductores SPF en Tailandia. Se prevé que, al mantener el sitio libre de enfermedades, se mantendrá la misma eficiencia, es decir, 5 kg /m² y más del 90 por ciento de sobrevivencia.

“Estos centros de reproductores no utilizan agua de mar por bombeo; reciclan la misma agua que inicialmente se ha elaborado a partir de sales concentradas. La desinfección no es necesaria constantemente, por lo que el agua permanece madura, lo que se conoce ser más saludable para los camarones. No hay colonias verdes de TCBS, conocidas como bacterias malas”, explica McIntosh. Con el tiempo, espera hacer que el proyecto sea cada vez más eficiente, pero es realista sobre hasta dónde puede llegar este proceso.

“Nuestro objetivo es producir 5 kg de camarones por m³; tal vez podamos obtener 6 kg, pero no 12 kg, con lo que es esencialmente una tecnología de biofloc modificada”, señala McIntosh.

“En este momento estamos usando el 60 por ciento de las instalaciones para cultivar camarón; el 40 por ciento restante para cosas como reciclaje de agua y espacio para caminar entre los tanques. Con las líneas de camarón de crecimiento rápido que se utilizarán, planificamos tener cuatro ciclos de cultivo al año. Esto equivaldría a 20 kg/m³ en el 60 por ciento del espacio. Quizás, con el tiempo, podamos aumentar esto y usar el 80 por ciento del galpón. Eventualmente, a medida que la tecnología mejore en RAS, migrar a tanques más profundos con mayores rendimientos, aumentando estos a más de 80-100 kg/m² por año. Todo esto ciertamente ayudaría a compensar el alto costo del edificio”, agrega.

Lecciones del pasado

El laboratorio de cría de larvas ha estado operativo durante dos años y es capaz de producir de 10 a 12 millones de postlarvas (PL) al mes, durante todo el año, aunque McIntosh señala que la mayoría de las ventas se realizan entre marzo y julio.

“Históricamente, los productores estadounidenses van y vienen. La industria necesita de más éxito para hacerse sostenible, donde las empresas obtengan ganancias y continúen creciendo”, dice.

Según McIntosh, existe un denominador común para el fracaso de estas empresas.

“Muchas empresas emergentes se convirtieron en fracasos el siguiente año. ¿Por qué ha habido tantos fracasos? En gran parte porque no logran obtener postlarvas de alta calidad, porque no existía disponibilidad. Productores estadounidenses y europeos no contaban con lotes de larvas sanas y de crecimiento genéticamente más rápido”, argumenta.

Sin embargo, McIntosh cree que ahora que el laboratorio de larvas de HGS está produciendo su línea de camarón de crecimiento súper rápido «Bolt», más de las nuevas empresas tendrán la oportunidad de sobrevivir y prosperar.

“Tenemos el animal de más rápido crecimiento. Son SPF, se producen en unidades bioseguras y se han seleccionado por su alto rendimiento. Crecen rápido y grandes. Puede que no sean adecuadas para producción al aire libre, pero son ideales para la producción biosegura en interiores”, dice.

Las postlarvas se están produciendo a partir de hembras no sometidas a ablación. Según McIntosh, esto aumenta la robustez de las mismas. Y considera que el éxito de Homegrown es bueno para la industria en general, como lo es también para ellos mismos.

“Si somos capaces de suministrar más animales buenos a los productores de Europa y EE. UU., más personas tendrán éxito en la industria y la demanda de nuestras postlarvas aumentará”, explica McIntosh.

“Sin buenos animales no puedes probar tu tecnología. Sin buenos animales, la industria seguirá siendo pequeña”, añade.

Esta es la razón por la que HGS está dispuesta a no obtener ganancias con las ventas de postlarvas, según McIntosh, ya que es imperativo que la industria estadounidense y europea se vuelva estable, rentable y crezca tierra adentro.

Trayectoria futura

McIntosh cree que hay margen para mejorar aún más la velocidad de crecimiento del camarón y, a largo plazo, CPF tiene como objetivo reducir el período de cultivo de animales de 20-25 gramos de los actuales 70-80 días a 50 días. De cara al futuro, ve que el sector del camarón cultivado en recintos cerrados evolucionara a través de una combinación de factores.

“Necesitamos PL de buena salud, que crezcan bien y no mueran; Necesitamos alimentos de alto rendimiento que tengan un precio adecuado para los productores, no para los aficionados; ahora en los EE. UU. estamos pagando precios más altos que los productores de América del Sur y Asia. La industria se necesita dimensionar, para que los alimentos de calidad puedan estar disponibles a costos competitivos de Asia en alrededor 1,20 US$/kg de alimento. Solo a través del crecimiento de la industria disminuirá el precio”, señala.

¿Por qué el camarón se torna azul?

McIntosh observa que muchos de los camarones producidos en sistemas de recintos cerrados tienen un tono azulado, lo cual no es óptimo.

“Al contrario de lo que creen los productores, este tono azul no es un signo de salud, es un signo de estrés y falta de ciertos pigmentos en el alimento / ambiente. Cuando cocinas estos camarones azules, la falta del pigmento astaxantina se vuelve obvia, ya que el producto cocido es de color rosado pálido y no de un rojo brillante. Este problema de estrés y falta de pigmento puede ser un factor que contribuya a la reducción de la supervivencia que enfrentan muchas granjas camaroneras de sistemas cerrados”, reflexiona.

McIntosh espera con ansias el día en que los sectores del camarón en América del Norte y Europa sean lo suficientemente grandes como para merecer que los principales fabricantes de alimento para camarón construyan fábricas en estas regiones. Mientras tanto, HGS seguirá dependiendo del alimento de las fábricas de CPF en Tailandia y seguirá trabajando para elaborarlos a partir de ingredientes sustentables.

“Al final, esperamos que el legado de Homegrown Shrimp sea proporcionar un modelo para el cultivo exitoso del camarón en los EE. UU., Europa, Japón y cualquier otro lugar que desee camarones cultivados localmente, producidos con un impacto ambiental mínimo, sin productos químicos ni medicamentos, y a precios cada vez más competitivos”, concluye.

Nota: Artículo publicado originalmente en “The Fish Site” el 6 de septiembre de 2021. Puede leer la version original en: https://thefishsite.com/articles/can-the-fastest-shrimp-on-earth-shake-up-the-land-based-shrimp-farming-sector-robins-mcintosh-homegrown-shrimp-cp-foods